焊接是工业制造中不可或缺的一部分,无论是建筑、汽车制造、航空航天还是日常消费品的生产,都离不开焊接技术。但是,焊接的质量直接关系到产品的安全性和耐用性。今天,我们就来聊聊确保焊接质量的重要环节——熔敷金属检测。

一、什么是熔敷金属检测?

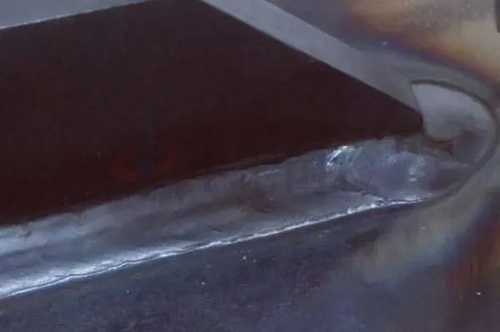

熔敷金属检测是指对焊接过程中形成的熔敷金属进行的一系列检测活动,是一种用于评估焊接接头质量的非破坏性检测技术。它通过检测焊接过程中熔敷的金属层来发现潜在的缺陷,从而确保焊接结构的完整性和可靠性。

这些检测包括但不限于:

① 外观检查:检查焊接区域是否有裂纹、气孔、夹渣等缺陷。

② 无损检测:使用X射线、超声波、磁粉等方法检测内部缺陷。

③ 力学性能测试:评估焊接接头的强度、硬度和韧性。

④ 化学成分分析:确保焊接材料的化学成分符合标准要求。

二、为什么熔敷金属检测如此重要?

熔敷金属的质量直接影响到焊接接头的性能。不良的焊接可能导致结构强度下降,甚至在受力时发生断裂,造成严重的安全事故。通过熔敷金属检测,我们可以:

1、提高安全性:焊接缺陷可能导致结构失效,熔敷金属检测有助于提前发现问题,避免安全事故。

2、延长使用寿命:通过检测和修复焊接缺陷,可以提高焊接结构的耐用性,延长其使用寿命。

3、节约成本:及时发现并修复缺陷,避免了因结构失效而导致的高昂维修或更换成本。

4、提升工艺水平:熔敷金属检测可以反馈焊接过程中的问题,帮助改进焊接工艺,提升整体制造水平。

三、如何进行熔敷金属检测?

熔敷金属检测涉及到多个步骤,包括样品的采集、制备、以及对样品进行的各种测试。以下是熔敷金属检测的详细步骤:

1、样品采集:首先,需要从焊接部位或熔敷金属层上按照相关标准要求切割或提取试样。这一步骤需要确保样品能够代表实际的熔敷金属质量。

2、样品制备:采集的样品需要经过适当的制备过程,以满足测试要求。这可能包括将样品加工成特定形状和尺寸,如拉伸试样的制备。根据标准,熔敷金属化学分析试样的制备包括验证用母材、试件制备、熔敷金属尺寸及取样等内容。

3、化学成分分析:熔敷金属的化学成分分析是检测的重要组成部分。这通常包括对C、Mn、P、S、Si、Ni、Cr、Mo、V、Nb、W、B、Cu等元素的含量进行测定。

4、力学性能测试:力学性能测试评估焊接接头的强度、硬度和韧性。这包括测定抗拉强度、屈服点、屈服强度、伸长率、冲击性能等。

5、拉伸试验:拉伸试验是评估熔敷金属力学性能的重要手段。根据GB/T2652-2008/ISO 5178:2001标准,试样应从焊缝及熔敷金属上纵向截取,并确保试样的平行长度全部由焊缝金属组成。试样的制备、标记、热处理及取样等都有严格的要求。

6、无损检测:无损检测技术如X射线、超声波、磁粉等,用于检测熔敷金属内部可能存在的缺陷,如裂纹、气孔、夹渣等。

7、试样复检:如果检测中发现任何一项检测不合格,需要按相关产品标准的要求进行复验。

8、结果记录与分析:所有测试结果都应详细记录,并进行分析以确定焊接质量。试验报告应包含国家标准的依据、试样位置、试验温度、观察到的缺陷类型和尺寸、试样直径等信息。

9、报告编制:最后,根据检测结果编制详细的检测报告,报告中应包含所有测试数据和结论。

这些步骤确保了熔敷金属检测的准确性和完整性,有助于提升焊接结构的安全性和可靠性。

四、熔敷金属检测的未来趋势

随着技术的发展,熔敷金属检测正朝着自动化、智能化的方向发展。未来的检测设备将更加精准、高效,能够实时监测焊接过程,及时发现并指导修复焊接缺陷。

五、结语

熔敷金属检测是确保焊接质量的重要手段。通过这一环节,我们可以及时发现并解决焊接过程中的问题,从而保障工业产品的安全性和可靠性。在追求效率和效益的同时,我们更应该注重产品质量,重视熔敷金属检测,因为优质的焊接质量是维护消费者权益的重要保障,也是推动工业进步和创新的关键。

下一篇:灌注桩断桩怎么办?