抗拉承载力是紧固件设计中最重要的性能之一,拉拔试验/保证载荷试验也是质量控制中必不可少的检测内容。

无论螺栓还是螺母,国标里面对于拉拔试验都规定了明确的试验方法和判定标准。

标准里面所用到的工装也都比较特别。比如检测螺栓拉拔力的时候,所用到的内螺纹工装硬度、强度都要比一般的螺母高得多,而且试验时的旋合长度也比螺母厚度大一些。

同理,在螺母的拉拔试验中,所用到的外螺纹工装性能也比螺栓要好。而之所以这么做,主要是为了确保在检测过程中试验工装不至于先于被检测紧固件破坏,如此才能检测出紧固件本身的实际性能。

值得一说的是,检测螺栓匹配螺母之后紧固件的整体性能,尚在标准之外。而这种形式也的确就是实际应用情况。因此研究螺栓、螺母匹配之后的抗拉性能,对于指导产品设计和应用十分必要。

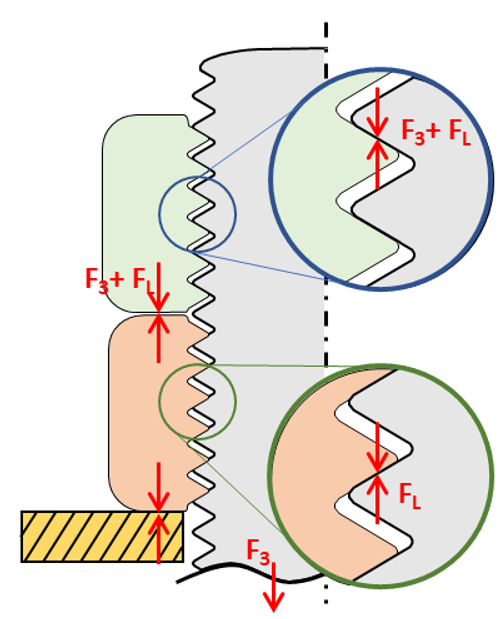

今天小编来聊聊,螺栓+螺母的拉拔试验中,有可能出现的另一种破坏形式——螺纹滑扣破坏(或滑丝、滑脱),如图1所示。

图1螺纹滑扣破坏

正如开头所说,当前标准只规定了分别检测螺栓和螺母性能的方法。

在力学性能方面,前者一般有拉伸试验(破坏性试验)、保载试验(非破坏性试验),后者则只有保载试验(非破坏性试验)。

螺栓的拉伸试验、合格的判定标准,一是必须断裂在螺杆部位,二是破坏力必须达到相关要求。

不过,螺栓、螺母各自的检测试验都符合要求就一定意味着,二者连接之后的整体也符合要求吗?不见得。

一、螺纹滑扣破坏

根据以往经验,如果不是螺杆断裂,螺栓与配套螺母连接之后的拉伸破坏力一般会相比标准拉拔试验折减10%左右,而所有试验的破坏模式无疑都是——螺纹滑扣破坏。

滑扣破坏和螺杆断裂破坏的差别在于,螺杆断裂破坏是肉眼可见的、可以提前发现并及时消除隐患的。

但是滑扣破坏过程是缓慢的——最外一圈螺牙先破坏,后面的螺牙在后续使用中逐渐破坏,而且由于螺牙在螺母内侧,其破坏之后难以被发觉。

问题是,缘何承载力会削弱这么多?

这个需要从受力机理和试验方法(分析试验方法时,主要是分析当前标准中规定的试验方法和螺栓配螺母之后的试验方法之不同)来分析。

二、螺纹滑扣机理

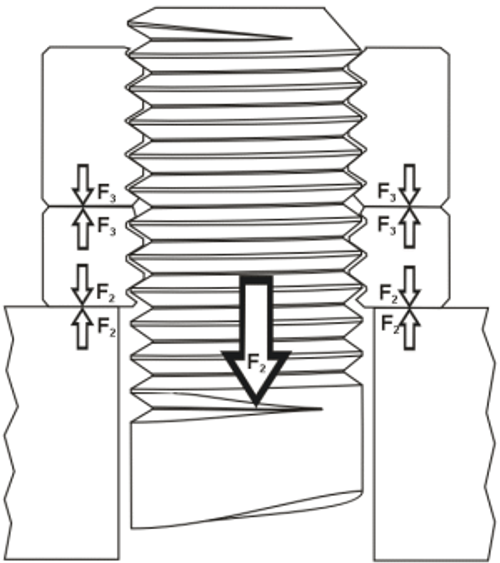

首先需要明白的是,表面上螺栓受拉力,但反映到螺纹上就是内螺纹和外螺纹之间的挤压力(图2所示),这种挤压力会在螺纹及其根部对螺牙形成向下的剪切力,所谓“滑扣”指的就是螺纹发生了受剪破坏。

图2螺纹之间受力分析

螺纹抗剪承载力可以用公式1表达:

FRd=τ×A公式1

τ指的是螺纹材料抗剪强度,A指的是内螺纹和外螺纹旋合部分的螺牙受剪面积。

(一)影响因素:抗剪强度τ

材料抗剪强度的取值与产品形式无关,只与材料本身性能有关。

对于碳钢螺栓来说,其抗剪强度可以取为抗拉强度的≈60%,螺母的抗剪强度可取为保载应力的≈60%。

两种试验方法所用螺栓在这一点上,并无差别,因此抗剪强度不是承载力削弱的影响因素。

(二)影响因素:内螺纹和外螺纹旋合部分的螺牙切面面积A

这个面积计算公式为(以内螺纹受剪为例):

A=πnLeDm[1/2n+0.57735(Dm-Dp)]公式2

n指的是每英寸范围内的螺纹数量;

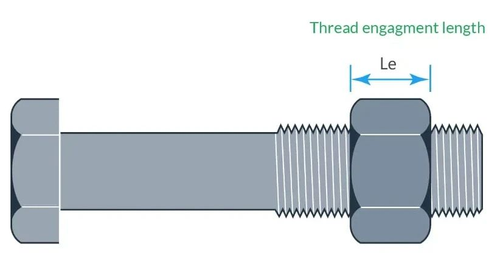

Le指的是旋合长度,图3所示;

Dm指的是外螺纹的大径最小尺寸;

Dp指的是内螺纹的中径最大尺寸。

图3旋合长度Le

1、旋合长度的影响

在标准的螺栓拉拔试验中,所用到的内螺纹工装不仅强度高、硬度高,而且有效旋合长度Le不低于1倍螺栓直径。

但是,与螺栓配套的螺母厚度一般只有螺栓直径的80%。这就意味着,组装完成之后,有效旋合长度Le是低于1倍螺栓直径的。

根据公式2,螺栓匹配螺母的拉伸试验中,有效剪切面积本身就变少了。

2、螺母的影响

这里需要引入一个小编之前没有提过的概念——螺母膨胀。

螺母发生膨胀的成因是:安装完螺母之后或者拉伸试验中,螺母和被连接件或试验卡具之间会产生挤压力(图4所示),螺母本身壁厚有限不足以产生足够的面外刚度抵抗侧壁变形。

图4螺母与连接件/卡具之间的挤压力

因此,这个“挤压力”越大,螺母侧壁越容易“失稳”产生呈楔形的径向扩张,如图5所示,这直接导致螺母下侧的螺牙与螺栓螺牙接触面减少,从而降低螺纹剪切面积A。

图5螺母侧壁下部径向膨胀

并且,由于螺母螺牙和螺栓螺牙径向错开,导致螺牙“悬臂”倾向逐渐明显,在螺栓轴向荷载作用下,螺牙根部不仅要承担原有的剪力,也要额外承担由此“悬臂”造成的弯矩,可以说此时的螺牙根部本不富裕的家庭雪上加霜,加速了螺纹破坏的到来。

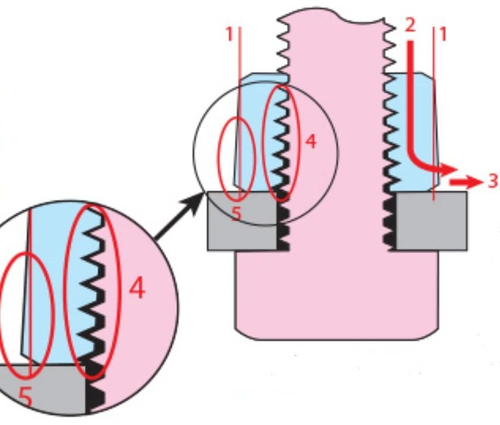

3、硬度的影响

标准试验用内螺纹工装硬度高于螺栓,但是配套螺母的硬度一般略低于螺栓。

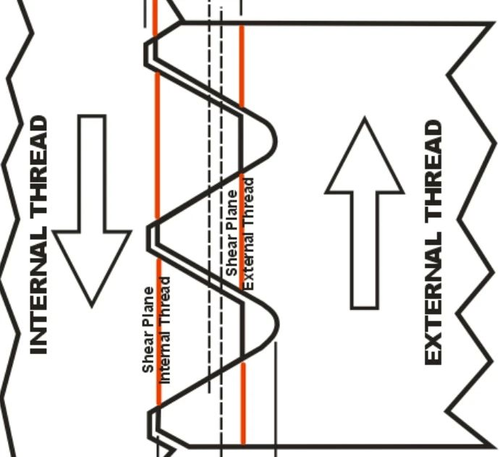

硬度的不同导致的差别在于,当工装内螺纹硬度高于螺栓,剪切力作用点和破坏处位于外螺纹齿根(如图6右侧红线处),当螺母硬度与螺栓硬度相近时,剪切力作用点和破坏处位于内、外螺纹之间(图6中间黑色虚线处)。

图6剪切面分布

虽然,表面上看,两种情况的剪切面面积接近,但是当一个完整的大剪切面(前者)换成两个小剪切面(后者)之后,承载力必然是下降的。

这个观点可以举个例子说明:1个截面积100mm2的钢棒,比100个截面积1mm2的钢棒组合体承载力要高得多。