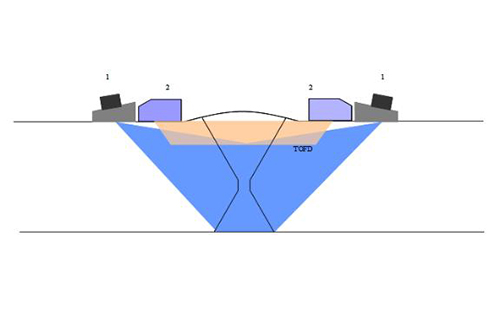

超声波衍射时差法(TOFD)是采用一发一收探头,利用缺陷端点的衍射波信号探测缺陷和测定缺陷尺寸的一种超声检测技术,其对垂直于探测面缺陷的尺寸测量具有独特的优势,在结构焊缝检测上的应用已经较为成熟。随着国内标准NB/T 47013.10-2010《承压设备无损检测 第10部分:衍射时差法超声检测》的颁布,TOFD检测技术在国内得到迅速推广。

TOFD检测不是一个基于幅度响应的超声检测技术,但需要足够的灵敏度以使待检测的缺陷能够被识别。TOFD检测的一个弱点是检测面和底面附近存在盲区,为了确保声束覆盖检测区域,必须在确定检测工艺时考虑这一因素。探头选择和探头配置很大程度上决定着TOFD检测技术的整体精度、信噪比和覆盖区域。进行仪器设置是为了确保足够的系统增益和信噪比,以便发现所关注的衍射信号,确保分辨力可接受、声束能够覆盖所关注的区域以及系统动态范围的有效使用。TOFD检测过程和现场评审中有以下几点需要重点关注:

一、检测区域覆盖

根据任务要求的检测区域和检测级别,首先通过选择探头角度、测定探头前沿及声束扩散角来确定探头组合和间距,并根据厚度决定是否需要分区检测。然后进行上下面盲区的确认,以决定是否需要补充超声横波检测,或偏置非平行扫查。

二、数据采样间距

进行TOFD扫查时,沿扫查方向的数据采样间距在各标准中有明确规定。

三、仪器设置和验证

1.灵敏度:

TOFD检测不是基于幅度对缺陷进行当量评定的检测技术,TOFD检测灵敏度的设置方式也与常规超声不同,不是以人工缺陷的幅度作为基准。灵敏度的设置只是为了保证信号幅度在一定范围内,并具有较高的信噪比。通常要求直通波高度为满刻度的40%~90%,或在底波80%的基础上再增益20~32dB,或噪声在满刻度的5%~10%。有时标准会要求在试块上验证探头指定区域缺陷的检出性。

2.深度校准:

TOFD检测中,探头接收的信号到达时间与反射体的深度并不是线性关系,反射体的深度是在假定信号位于两探头中心的正下方的情况下,依据已知的声速和信号与直通波的时间差由软件自动计算得到的。因此,如同常规超声进行声速校正,TOFD检测也需利用试块中的人工孔校正仪器给出的深度值。

四、结果的解释与评价

1.TOFD检测数据呈现为以两探头间声传播时间为纵轴,探头沿平行于焊缝轴线移动距离为横轴,以接收信号幅度为像素灰度的二维图像。检测人员依据图像发现缺陷并测量缺陷的长度、深度和高度。因此图像的质量是缺陷评价正确性的前提,在评定缺陷之前,首先要对图像进行数据有效性评价,判断是否存在耦合不良、数据采集、灵敏度设置、时基设置等因素导致的偏差。需要技术熟练和有经验的检测人员对图像质量进行评估,确定是否需要重新扫查。在评估之后,识别相关显示,对相关不连续进行分类,确定不连续的位置、长度和高度。

2.由于TOFD检测通常使用的非平行扫查是固定两个探头间距离并将其对称于焊缝中心线布置的,但缺陷不一定出现在焊缝中心线处,可能导致缺陷定位存在误差,因此,需通过改变频率扫查、减小探头角度扫查、改变探头间距扫查、增加偏置非平行扫查等方式对发现的不连续显示进行详细分析。

五、测量不确定度

1.标准CNAS-CL01:2018《检测和校准实验室能力认可准则》的7.8.3.1节规定,在测量不确定度与检测结果的有效性或应用相关时、客户有要求时、测量不确定度影响与规范限的符合性时,需在报告中给出测量不确定度。

2.CNAS-CL01-G003:2018《测量不确定度的要求》的7.1节规定,检测实验室应分析测量不确定度对检测结果的贡献,应评定每一项用数值表示的测量结果的测量不确定度。且注2中规定,对一特定方法,如果已确定并验证了结果的测量不确定度,实验室只要能证明已识别的关键影响因素受控,则不需要评定每个结果的测量不确定度。

3.常规超声检测会将测得的缺陷幅度或当量尺寸、缺陷长度等作为合格评定依据,但由于超声检测不确定因素较多,人为操作的不确定度可能占据主要因素,且受到被检缺陷自身形状和性质等未知因素的影响,这些因素导致的测得的缺陷尺寸与实际尺寸之间的差异较大,往往大过可评估的测量不确定度。因此,超声检测报告通常并不要求指出测量不确定度。TOFD检测的主要目的是确定缺陷的自身高度和长度,在可以获得缺陷端部衍射信号的情况下,TOFD检测可较稳定地测得缺陷高度和长度,但仍受到缺陷自身形状和取向的不确定性的影响。标准GB/T 23902-2009 给出了由横向位置误差、定时误差、声速误差、探头间距误差引起缺陷深度测量误差的计算公式,可以作为评估测量不确定度的参考。建议实验室建立TOFD检测测量不确定度的评估程序并进行初始评估,在客户要求时,可给出测量不确定度评估结果,并声明不确定因素。