成形性能是指薄板对各种冲压成形的适应能力,即薄板在指定加工过程中产生塑性变形而不失效的能力。成形性能研究的重点是成形极限的大小,也就是薄板发生破裂前能够获得的最大变形程度。作为衡量金属板材在冲压成形过程中对成形工艺适应能力的重要指标,被广泛应用于冲压、汽车、轻工甚至航空航天工业等领域。

金属薄板的成形性能是一种与材料变量、加工过程变量和产品设计变量相关的状态,反映了制件成形的难度。根据基本冲压成形的方式分为胀形性能、拉深性能、扩孔性能、复合成形性能和弯曲性能等,本文依据标准GB/T 15825.4-2008《金属薄板成形性能与试验方法第4部分:扩孔试验》和GB/T 15825.5-2008《金属薄板成形性能与试验方法第5部分:弯曲试验》简单的介绍扩孔性能和弯曲性能的试验程序。

一、扩孔性能试验

1、试验范围

适用于厚度1.2mm~6.0mm的金属板、卷料,所用试样宽度一般不应小于90mm。

2、试样原理

扩孔试验包括冲制试样圆孔和利用锥头凸模压入冲制圆孔两个步骤,即冲孔完毕后,锥头凸模压入冲制圆孔并由试验机对其加工,直至圆孔在凸模作用下孔缘发生开裂停止试验。

3、试样制备

试样应平直无翘曲,试样上的冲制圆孔直径为10mm,应把此圆孔冲制在试样的中心部位。冲制试样上的圆孔时,冲孔凸、凹模之间的相对单位间隙按照公式计算。试样准备的其他要求按GB/T 15825.2-2008中的规定进行,并记录试样的实测厚度。

4、试验步骤

将冲制圆孔的毛刺边缘向凹模孔安装好试样,并保证圆孔中心与锥头凸模轴线对中且要求试样的板面与锥头凸模运动方向垂直。用压边圈把试样压牢,以防止扩孔试验过程中压边圈下方的材料发生变形流动。启动试验机把锥头凸模压入试样上的圆孔,锥头凸模运动速度不应大于1mm/s。观察到试样孔缘即将发生开裂的征兆,发生试样孔缘发生开裂,立即停机,打开模具取出试样,使用合适的量具且避开裂纹从两个相互垂直的方向测量已经开裂的试样孔径。

二、弯曲性能试验

1、试验范围

适用于厚度0.30mm~4.00mm的金属薄板。

2、试验原理

采用一系列具有不同底部弧面半径的凸模,将试样按照规定的弯曲角成形后,检查其变形区外侧表面,将该表面不产生裂纹或显著凹陷时的最小相对弯曲半径作为金属薄板的弯曲成形性能指标。

3、试样制备

试验采用条形试样,其宽度应大于10倍板料基本厚度,但不应小于20mm,且长度应保证试样可弯成“V”形或“U”形。试样长度方向垂直于轧制方向。

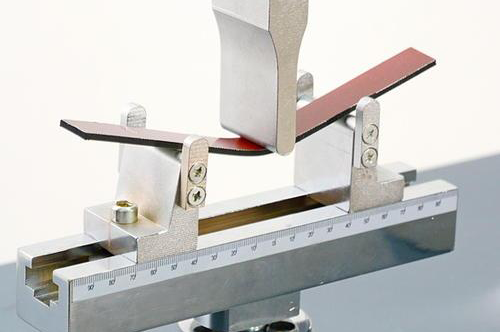

4、试验步骤

试验前对模具、试验装置和试验机进行清洗、检查和润滑。调整凹模开度,调整后锁紧。按照规定的弯曲角,由大到小选择凸模或垫模规格,逐次对试样进行弯曲试验,直到试样变形区外侧表面在5倍放大镜下出现裂纹或显著凹陷时为止。变形区外侧表面无裂纹、但纵向侧边出现裂纹时,试验无效。为避免这种现象,必要时打磨毛刺。

金属板材成形是把平板金属变形所需形状的零件而无断裂或过分局部变形的过程。板材成形性试验在确定优质零件生产的可能性和研究冲压成形技术方面是必不可少的,除了文中简述的两种试验方法外,金属薄板成形性能的试验方法还包括其他,注意不要忽视呦!

上一篇:所谓“残余应力”的原因有哪些?