自营WAW-1000(钢绞线机)微机控制电液伺服万能试验机

逛了又逛

-

SHT4605微机控制电液伺服万能试验机

SHT4605微机控制电液伺服万能试验机

¥电议 -

WAW系列电液伺服万能材料试验机

WAW系列电液伺服万能材料试验机

¥电议 -

电液伺服万能试验机 2000kN 微机控制

电液伺服万能试验机 2000kN 微机控制

320100.00

一、概述

WAW-1000型微机控制电液伺服拉伸试验机主要用于金属材料的拉伸、压缩、弯曲、剪切等力学性能试验。本机采用双空间油缸下置结构。其中试台与下横梁之间为压缩空间,可实现对试样的压缩、弯曲、剪切等试验;下横梁与上横梁之间为拉伸空间,主要进行对试样的拉伸试验。试验空间通过丝杠旋转带动下横梁上下移动来自动调整。作动器(活塞)上端连接高精度轮辐式负荷传感器。由电气控制器、伺服阀、负荷传感器、位移传感器、引伸计与计算机共同组成的闭环伺服控制系统,可自动精确地控制试验过程,并自动测量试验力、位移、变形等试验参数。液压源采用液压随动技术,即系统工作压力始终随着载荷的增加而增加 ,从而使得系统噪声低、油温不易升高、节省能源等特点 。在上横梁下部设置高精度光电编码器,与钳口体相联,实时监测上夹具运行位置并实施试验过程中的位移控制。本机采用微机控制电液伺服机型进行试验过程中的全自动控制。

试验机计算机测控系统可接受上级计算机下传的试验指令、试样编号、试样尺寸等试样信息。操作者根据上级计算机下传的试样顺序(也可人工干预选择某一试样),人工进行试样编号确认后,夹持试样、选择相应试验程序进行试验,本机可以自动测定ReH、ReL、Rp、Rt、Rm、Agt、A、Ae等相关力学数据,直接储存、打印试验报告或网络上传至上级计算机。

试验软件可创建项目(可根据不同的钢种号进行创建:控制模型和试验条件),并永久存储;试验机操作者根据钢种号的控制模型和试验条件自动加载,无需更多的设置和操作,即可进行试验,操作简易。

二、知识产权及荣誉

1、专利情况:

ZL02 3 77171.2 抽出式位移测量装置

ZL02 3 77173.9 四立柱式万能材料试验机

ZL02 3 77174.7 琴台式油源机柜

2、成果转化:

2004年WAW型微机控制电液伺服万能试验机被上海市科委认定为《上海市高新技术成果转化项目》。

3、获得荣誉:

2005年获得上海市科委颁发的《上海市重点新产品》(精度等级:0.5级)。

三、主要技术指标

主要技术指标 | 指标参数 |

最大负荷 | 1000kN |

准确度等级 | 0.5级 |

示值相对误差 | 优于±0.5% |

测量范围 | 1%~100%F.S.(全量程不分档) |

分辨率 | 500000码 |

过载保护 | 130%过载保护(无变形、无机械损伤) |

控制精度 | 优于±1% |

加荷速度范围 | 100N/s~50kN/s |

应力控制精度 | 优于±0.5% |

应力速度范围 | 1MPa/s~60MPa/s |

变形分辨率 | 500000码 |

变形示值准确度 | 优于±0.5% |

变形控制精度 | 优于±0.5% |

变形测量范围 | 1%~100%F.S. |

变形速度范围 | 0.00001/s~0.008/s |

位移分辨率 | 0.001mm |

位移控制精度(速度) | 优于±0.5% |

位移速度范围 | 0—90mm/min满负荷无极调速 |

活塞行程 | 250mm |

移动横梁升降速度 | 410mm/min |

拉伸夹头间最大距离 | 1250mm(包括活塞行程) |

最大压缩空间 | 1000mm(不包括活塞行程) |

两立柱有效距离 | 610mm |

电源功率 | 三相1.5kW |

主机外形尺寸 | 980mmx736mmx2877mm |

油源外形尺寸 | 1200mm×785mm×900mm |

产品重量 | 约5000kg |

四、主机简介

主机由机座、油缸、活塞、位移传感器、力传感器、升降电机、减速器、链轮、丝杠、试台、立杠、上下横梁、液压夹头、限位保护装置等组成。在机座中装有升降电机、减速器、工作油缸活塞等。

本机为油缸下置式,双空间结构,试台与下横梁之间为压缩、弯曲、剪切试验空间。随机配备上下压板、也可选配弯曲支座、弯曲压头、剪切座、剪切刃口及其它功能试验附件。下横梁与上横梁之间为拉伸试验空间。随机配备的圆钳口和平钳口,供拉伸试验时选用。各空间均可通过下横梁的升降进行调节。

测力元件为高精度轮辐式传感器,该传感器单向受力。是本机检测拉、压、弯、剪试验力的关键元件。受力时发出的电信号,由CTS-600控制系统和计算机测控软件等单元进行采集处理,该传感器精度较高,长期稳定性好。

电子引伸计是测量试样变形的关键元件。由于直接检测试样标距内的变形,消除了外界因素的影响,测量精度高。可做Rp0.2 或 ReH、ReL、Rp0.05、Rt及E值等的测量。另外装在主机试台下的抽出式数字位移传感器(采用光电编码器制作的抽出式数字位移传感器)一般做为主活塞位置控制使用。对变形量特大的材料,该传感器亦可做测量用。

上下横梁为开式液压夹头的钳口座,横梁内装液压夹头的油缸活塞。活塞顶出时,钳口夹紧试样,回缩时松开。该夹头油缸液压油经减压阀减压后,油压在3Mpa左右,夹持试样时,由于钳口斜面作用,可产生400kgf左右的初始夹紧力。试验时,随着试验力的增加,上下钳口间相对分离,钳口对试样会越夹越紧,本夹头装夹试样方便、省力、可靠、自动化程度高。

下横梁由升降电机、减速器、链轮带动丝杠旋转实现升降,用以调整试验空间,其升降由手控盒上的按钮控制,空间调整方便自如。

五、集合式伺服液压源系统简介

专利号:ZL02 3 77174.7

液压源与琴台式机柜有机的组合在一起,同时,CTS-600控制器和电气拖动系统安装与机柜内部,整体布局简洁,操作舒适,占地面积小。

液压源系统中,电磁换向阀选用日本YUKEN液压元件,溢流阀、减压阀、压力随动阀均采用美国SUNHYDRAULICS的浮动式插入阀。采用SUN的浮动式插入阀,在于阀尾端的自由浮动,籍此紧密配合工作组件,减少对阀的安装扭矩的敏感度要求,避免阀芯卡住的可能,并提高了阀的使用寿命。作为电液伺服控制的核心元件,所采用的伺服阀均为原装进口意大利ATOS伺服阀。

油泵采用原装进口高压齿轮泵,其具有超高压力,噪音低的特点,工作压力可达25MPa,系统实际最高压力小于20MPa,系统噪音更低。

由于该油源同时采用新的压力随动技术,即系统压力随同负载同步增加,这样可以使系统压力不必长时保持保持高压,而使系统产生过多的热量,该技术使液压源更为节能,运行噪音降低,节能效率高达60%,同时,使液压系统产生的热量降到最低。

液压源冷却采用设备自带的风冷系统进行冷却,用户只要上电即可冷却,无须再接冷却水。

六、电子引伸计

精度等级:超过EN10002 0.5级标准

采用应变片式结构

最大变形量:20mm

标距:100 mm

输出灵敏度:2mV/V

线性度误差:0.005%

标距误差:±0.5%

供桥电压:< 6V

七、控制器介绍

该控制器完全满足GB/T288新标准要求,具有质量可靠、采集控制精准、功能强大、集成度高、体积精巧等特点,其系统采用SOC、DSP和FPGA等大规模集成器件作为其核心单元,系统内部集成有:4路24-bit高速模拟采集通道、3路1MHz的脉冲数字采集通道、3路16-bit高速模拟输出通道,1路24-bit高速数字输出通道、32路带隔离的数字I/O接口、3种数据传输接口(RS-232、RS-485、TCP/IP)、1路键盘/显示部件接口、1路手动控制接口等。

数据(负荷、变形)采集采用单片高速转换模块,内部集成有可编程前置放大器和24-bit模数转换器,具有数据采集稳定可靠、速度快、抗干扰能力强、无漂移影响等特点。

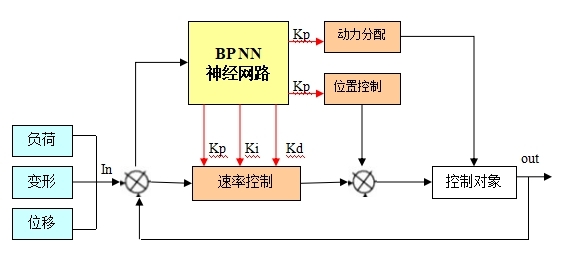

CTS-600控制器每一个控制通道可同时进行三闭环控制,即外环Speed(速率)、内环Position(位置)、中心环动力或能源分配,每一环均采用BP神经网路的PID控制技术,控制原理参见下图。

根据系统的运行状态,调节PID控制器的参数,以期达到控制性能指标的最优化,使输出层神经元的输出对应于PID控制器的三个可调参数。通过神经网络的自学习、加权系数的调整,使神经网络输出对应于某种最优控制规律下的PID控制器参数,有效解决控制参数的在线整定,达到精确控制,改善系统性能,提高了实时性,增强系统稳定性。

另外,增加动力或能源分配闭环控制主要目的是根据试验时的实际需求供给,减少没必要的能源浪费,从而达到节能降耗的目的。

八、CTS-600控制的主要特点

GB/T228.1-2010标准的方法A全程应变控制过程中能够自动消除因标距外断裂而造成的控制失调问题

高分辨:±500000码

具有国内最宽的频带:≥22Hz

内部采样频率:1kHz

可设置采样频率

控制响应频率:500Hz

数据传输采用工业级标准的RS-232、RS-485、TCP/IP,数据的传输稳定,抗干扰能力强;传输距离远,可以实现远程控制

具有系统自诊断功能

具有全方位的安全保护功能

内部A/D转换采用高分辨率的24Bit采集系统,同时可以扩展至8路模拟通道的数据。

449717568

449717568

发表评论