在公路工程建设中,水泥的质量直接关系到道路的稳定性和耐久性。近年来,随着检测技术的进步和工程质量要求的提高,公路工程中水泥质量检测面临着越来越多的挑战。本文旨在分析公路工程水泥质量检测中的常见问题,并提出针对性的解决方案,以提高检测准确性和工程质量,确保公路的长期稳定和安全使用。

一、公路工程水泥质量检测中的常见问题

(一)原材料质量波动

1、材料成分不均匀

在公路工程中,水泥作为基础建设材料,其质量直接关系到道路的稳定性和耐久性。材料成分的不均匀性是影响水泥质量的一个重要因素。理论上,优质的水泥应该具有一致的化学成分和物理特性1。然而,由于原材料的提取和加工过程中存在变量,如石灰石和黏土的比例波动、煅烧温度的不稳定等,导致最终产品中二氧化硅(SiO₂)、铝酸三钙(C₃A)等关键成分含量不一,进而影响水泥的稠化时间和强度发展。例如,某批次的水泥SiO₂含量为19.58%,而标准要求为20.00%~23.00%(表1),这种微小的偏差在长期应用中可能导致道路表面出现裂纹。

2、杂质含量超标

水泥中杂质的含量超标是另一个常见问题。理想的水泥原料应尽可能纯净,但实际上,原料中往往含有一定比例的杂质,如镁、硫等。这些杂质在一定程度上会影响水泥的凝固时间和最终的强度。特别是硫含量,其在水泥中以硫酸盐形式存在,过高会导致水泥膨胀,影响公路表面的平整性。根据《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020),硫酸盐含量应控制在2.5%以内,而一些低质水泥检测结果显示硫酸盐含量高达3.2%,远超标准要求,如表2所示。

(二)检测技术与方法的局限性

1、检测精度问题

水泥质量检测的精度对于保证公路工程质量至关重要。然而,当前的检测技术和方法存在一定的局限性21。传统的水泥质量检测多依赖于手工操作和经验判断,如维卡稠度测定、抗压强度测试等,这些方法的重复性和准确性较低,易受操作人员技术水平和主观判断的影响。例如,在进行维卡稠度测试时,不同人员操作可能会造成读数偏差达到3~5mm,这对于判断水泥的工作性能有重大影响。

2、检测方法的适用性问题

随着公路工程技术的进步,对水泥性能的要求也在不断提高,这要求检测方法能够准确反映水泥的多维性能指标。然而,当前的检测方法往往只能从单一维度评价水泥质量,如仅依靠抗压强度来评价水泥性能,忽视了耐久性、抗渗性等其他重要性能指标。这种方法的局限性可能导致评估结果与实际应用效果存在偏差。

(三)操作人员的技术水平与责任心

1、检测操作不规范

操作人员的技术水平直接影响检测结果的准确性。在公路工程水泥质量检测过程中,不规范的操作是导致检测结果不准确的常见原因之一I³1。例如,在抗压强度测试过程中,操作人员未能严格遵循样品制备、养护和测试的标准程序,可能导致测试结果偏高或偏低。此外,对于检测设备的日常维护不到位,也会影响检测精度。

2、数据记录与分析错误

即使检测操作规范,数据记录和分析的准确性也是保证水泥质量检测准确性的关键。不准确的数据记录和错误的分析判断会导致错误的质量评估结果。例如,操作人员在记录数据时的疏忽,如将2.35%错误记录为3.25%,可能导致对水泥质量的错误判断。此外,缺乏有效的数据分析能力,不能正确解读检测数据,也会影响最终的质量判断。

二、公路工程水泥质量检测问题的解决方案

(一)原材料质量控制策略

1、加强供应商管理

在公路工程水泥质量控制的过程中,供应商管理是关键一环。首先,制定一套基于数据和绩效的供应商评价体系,核心评价指标包括生产能力、历史交付合格率、质量管理体系认证情况、环保指标等。例如,供应商的历史交付合格率需达到98%,并持有ISO9001质量管理体系认证。同时,环保指标要求供应商的生产过程中二氧化碳排放量不超过500kg/t水泥,以符合国家对建材行业环保的最新要求。表3为供应商评价指标的得分情况示例。

对于每个供应商,根据其产品在实际工程中的表现,如水泥强度等级需符合GB 175-2023《通用硅酸盐水泥》中规定的42.5R类标准,初凝时间不得少于45min,终凝时间不得超过600min。此外,还应考量供应商的应急供货能力和物流配送效率,如能在突发需求下24h内补充供货,物流损耗率控制在0.2%以内。

2、材料入场抽检机制

材料入场抽检机制是确保水泥原材料质量的又一保障措施。制定明确的抽检标准和流程,对每批进场的水泥材料进行严格的质量检测41。抽检比例根据供应商的绩效评级调整,对于绩效评级为A的供应商,抽检比例为5%,绩效评级为B的供应商,抽检比例提高到15%,而对于新供应商或评级为C的供应商,抽检比例需达到25%。抽检项目包括水泥的化学成分、物理性能测试等,例如,化学成分分析需确保二氧化硅(SiO₂)含量在21%±1.5%,铝酸三钙(C₃A)含量不超过8%,硫酸盐(SO₃)含量控制在3%以内,以符合GB 175-2023标准。物理性能方面,抗压强度测试结果需符合42.5R类要求,即3d抗压强度不低于24MPa,28d抗压强度不低于42.5MPa。

(二)提升检测技术与方法

1、引入先进检测设备

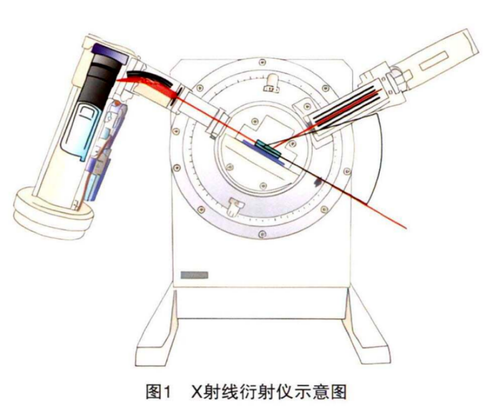

为确保水泥质量检测的准确性与效率,公路工程项目需引入高精度的检测设备。例如,自动化维卡仪器能以0.1mm的精度测量水泥浆的流动性,远高于传统手动测量的±5mm误差范围。此外,电子控制的抗压强度测试机,其测量精度达到±0.5%以内,能够自动调整加载速率以满足GB/T 17671-1999标准,确保每次测试的加载速率在2.4±0.2kN/s之间,从而提供稳定可靠的测试结果。引进的X射线衍射仪(XRD)用于精确分析水泥中的矿物相组成(如图1所示),比如能够检测C₃S和C₂S的比例,这对预测水泥的强度增长非常关键。这些设备的使用不仅提升了检测的精确度,同时也大幅度提高了检测效率,如XRD分析一次仅需20min即可完成,而传统方法需要数小时甚至更长。

2、采用新型检测技术

随着检测技术的快速发展,新型检测技术的应用成为提高公路工程水泥质量检测准确性的关键。采用激光粒度分析技术能够提供水泥粒度分布的详细数据,精确到0.1μm,帮助评估水泥的细度和水化反应活性,这直接关系到混凝土的强度和耐久性。例如,水泥的平均粒径控制在15μm以内可有效提升混凝土的早期强度。同时,差热扫描量热法(DSC)用于评估水泥水化热释放特性,通过准确测量水泥水化反应在不同阶段的热量变化(测量精度达到±0.1℃),可以预测混凝土的固化时间和强度发展。这些新型检测技术不仅能提供传统方法无法获得的数据,还能够在更短的时间内完成分析,如DSC分析过程仅需2h,极大地提高了检测效率。采用这些新型检测技术,能够更全面、更深入地了解水泥材料的性能,为公路工程提供更加可靠的水泥质量保障。

(三)操作人员能力与责任心提升

1、定期培训与考核

为确保操作人员能够精确执行公路工程水泥质量检测,定期的培训与考核是必不可少的。培训内容需涵盖最新的检测技术标准、操作规程及数据分析方法,确保每位操作员都能熟练掌握5]。例如,培训中对维卡稠度测定的操作规程进行详细讲解,包括精确到0.1mm的测量技术要求和GB 175-2023标准的具体应用。考核方面,实施理论和实操相结合的考试机制,确保操作人员在理论知识达到90%以上的掌握率,实操操作的合格率达到95%以上。特别是在实操考核中,通过模拟实际工作环境下的检测流程,如抗压强度测试,要求操作人员在操作过程中的误差控制在±0.5%以内,以确保检测结果的准确性。此外,还需对操作人员进行数据分析技能的培训,确保其能够准确解读检测数据,如通过DSC分析水泥水化热特性时,要求操作人员能够准确计算出水泥的最佳使用时间和强度增长速率。

2、建立激励与责任机制

构建一个有效的激励与责任机制,对于提升操作人员的工作动力和质量意识至关重要。通过绩效考核指标的设定,如年度内操作错误率低于0.5%,数据分析错误率低于1%,以及按时完成检测任务的比率达到98%等,将这些具体的技术参数纳入年度考核。根据考核结果,对表现优异的员工提供奖金激励,奖金比例可根据绩效等级差异,设定为基础月薪的10%~30%。同时,对于检测过程中发现的重大错误,除了进行事后分析和总结外,还需要对相关责任人实施责任追究,如降低其绩效评级或减少奖金。此外,建立一个开放的反馈和改进建议机制,鼓励员工积极提出工作中遇到的问题和改进建议,对于被采纳的建议,给予一定的奖励或表彰,以此形成良好的工作氛围和持续改进的动力系统。

综上所述,公路工程水泥质量检测中存在的问题对工程质量有着直接的影响。通过本研究提出的解决方案,如加强供应商管理、提升检测技术与方法、增强操作人员的能力与责任心等,可以显著提高水泥质量检测的准确性和效率。未来,应进一步探索更多高效、科学的检测技术和管理措施,同时加强检测人员的职业道德和技术培训,以确保公路工程的长期稳定与安全。