自营TZS 数显陶瓷砖抗折试验机

逛了又逛

-

YG-Y300B 微机控制恒应力水泥压力试…

YG-Y300B 微机控制恒应力水泥压力试…

¥电议 -

SKZ-300 小型电动抗折试验机

SKZ-300 小型电动抗折试验机

¥电议 -

DKZ-6000 电动抗折试验机

DKZ-6000 电动抗折试验机

9506.00

一、概述

TZS数显陶瓷砖抗折试验机(以下简称抗折机)采用三点弯曲梁试验,以测得的抗弯强度来反映材料的力学性能。主要用来测量陶瓷砖、瓦等材料的抗弯强度,尤其适合作大规格、高强度的陶瓷砖的弯曲强度试验,也可用于大理石板、玻璃板等脆性非金属材料板材的弯曲强度测定。本机按照Q/JYY010-2017《TZS型数显陶瓷砖抗折试验机》制造,符合GB/T 3810.4—2016《陶瓷砖试验方法—第4部分:断裂模数和破坏强度的测定》和ISO 10545-4:1994《陶瓷砖—第4部分:断裂模数与破坏强度的测定方法》中对试验设备的要求,本机具有操作简便、加载平稳、测量精度高、读数直观等优点,是研究有关材料强度的较先进的检测手段。

二、主要技术参数

1. 最大试验力:6000N/8000N/10000N

2. 工作台行程:6000N:≤65mm/8000N:≤70mm/10000N:≤70mm

3. 支承辊、压刀辊半径R=15mm(外面包有5mm厚橡胶)

4. 6000N(两支承辊间距60~610mm,每隔10mm调定)/8000N(两支承辊间距70~810mm,每隔10mm调定)/10000N(两支承辊间距70~1010mm,每隔10mm调定)

5. 电源:50Hz AC 220V±10%

6. 外形尺寸(单位mm):6000N(640×790×810)/8000N(840×1025×839)/10000N(1040×1212×960)

三、结构简述

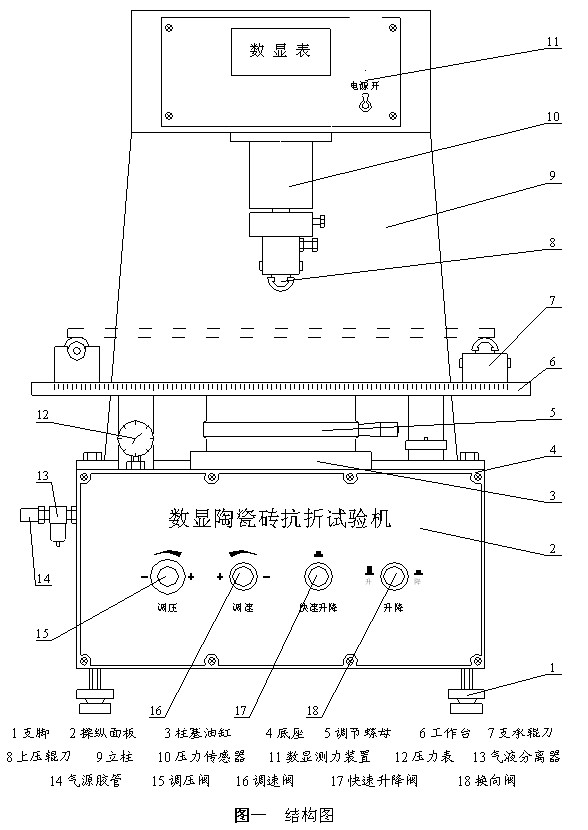

抗折试验机是由主机及数显测力 (安装在主机上部)两部分所组成。如图1所示。

主机包括柱塞油缸3、底座4、调节螺母5、工作台6、支承辊7、压刀辊8、立柱9、传感器10、调压阀15、调速阀16、快速升降阀17、换向阀18等组成。油缸3上端有调节螺母5,当同一批砖作试验时,调节此螺母,使上下压辊的距离适中,工作台就不会降到最低位置,以节省试验时间。两个支承辊中,一个可绕自身轴线转动,另一个可绕支点上下微量摆动;上压辊刀也能绕支点上下微量摆动。各辊工作面均包有5mm厚的硬橡胶层。

数显测力部分由高精度拉压传感器10及数显电控箱11组成。该部分采用了电子测力系统,并用数字显示测试结果,具有校准、峰值保持、清零等功能。

陶瓷砖瓦及其它脆性材料作三点弯曲试验时,如试验力大于或等于某试样的极限值时,就会突然断裂。根据试验断裂时的最大载荷F,用下式可计算出砖的弯曲强度。

3FL

σ=———— MPa

2bh2

式中:σ——弯曲强度,MPa

F——试样断裂时的最大载荷,N

L——支点距离,mm

b——试样宽度,mm

h——试样断裂面最小厚度,mm

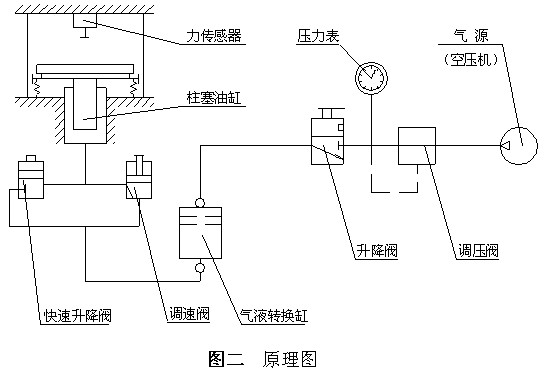

本试验机将其加力与测力分成两个单独的系统。加力是由气液转换系统实现的。其原理如图二所示。

来自气源(单独的空气压缩机或集中气源)的压缩空气经“调压”阀、“升降”阀(按钮提起在“升”的位置)进入气液转换装置,使装置内的油液成为压力油,经“调速”阀或“快速升降”阀进入油缸的下腔,推动柱塞带动工作台及其上的被测试样上升,当试样与上压辊接触时就开始给试样施加试验力,直至试样断裂。试样断裂后,将“升降”阀按钮按下为“降”的位置,工作台就会在自重和复位弹簧的作用下向下运动(复位),此时,油缸内的压力油经“调速”阀或“快速升降”阀回到气液转换装置中,装置中的压缩空气经“升降”阀、消声器排入大气,这就完成了加力和卸载的全过程。

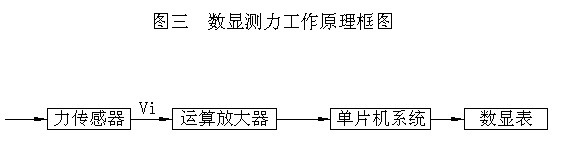

数显测力工作原理框图如图三所示。

五、安装、调试及调校

1. 安装及调水平

(1) 调水平

试验机拆箱后,先检查各管接头及各处的联接螺钉是否松动。然后将试验机置于坚固的平台上。参照图一,在未装上压辊及支承辊组件前,在工作台面上放水平仪,然后调整四只地脚螺钉,找好水平后,锁紧地脚螺钉上的螺母,装上压辊及支承辊组件。

(2) 将试验机可靠接地

用截面积不小于0.5mm2的铜导线将试验机可靠的接地。

(3) 接通电源、气源

首先松开电控箱面板上四个螺钉,将电控箱抽出(注意不要拉脱机身),检查数显表头后面插座是否因运输而松动。检查完后,重新装好电控箱,将电源线的一端与电控箱后面板电源插座相连,另一端接50Hz、220V交流电源、并检查传感器线路是否连接好。

接通气源(无集中气源时,可选用排气量为0.03~0.1m3/min、压力为0.9MPa的空气压缩机,如:Z—0.03/9型或Z—0.05/9型等)。

2. 系统压力及加载速度的调定

(1) 系统压力调定(参看图一、图二)

接通气源(采用空压机时,将其上的限压阀调至0.8~0.9MPa),将“升降”阀按钮按下为“降”的位置,观察压力表所显示的压力数值,通过旋转“调压”阀旋钮调定系统工作压力在0.6MPa~0.8MPa之间。

(2) 工作台加载速度调定

依照GB/T3810.4—2006《陶瓷砖弯曲强度试验方法》中的规定,加荷速率为1 N/(mm2·s)±0.2N/(mm2·s),此要求可通过“调速”阀来实现。将“升降”阀按钮提起为“升”的位置,旋转“调速”阀旋钮调节工作台加荷速度,使其大致符合“试验方法”标准的要求。

3. 测力数显部分的调校

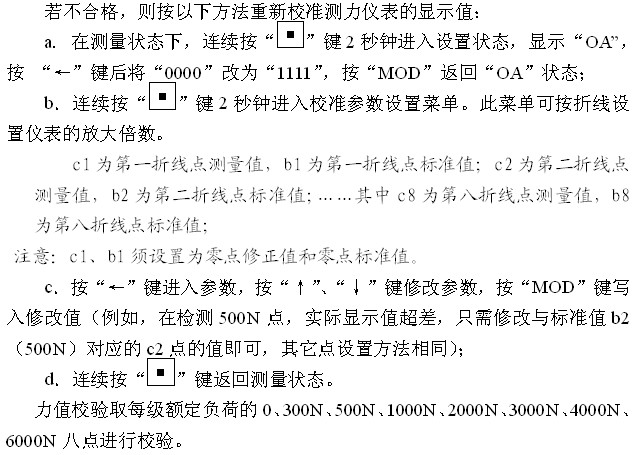

试验机出厂前力值测试精度已经校准。如用户需要校验,则需用经计量部门检定过的6000N标准测力计进行校准。

检验步骤如下:

a. 拆除上压辊组件;

b. 将标准测力计放在工作台中央,并与传感器上的接头对中;

c. 预热15~20分钟后按“↓”按键清零;

d. 将“调速”阀调到适当位置,使工作台缓慢上升加力;

e. 加载后比较显示力值和标准测力计值,在±1%以内,则测力系统测力精度在合格的范围内。

六、试验操作顺序

按上述步骤安装调试好的试验机即可投入使用,进行试样试验时,按以下进行。

1. 接通电源,使试验机预热15~20分钟后,按“↓”去初始清零和清上次试验峰值。

2. 接通气源,如用单独的空压机作气源时,则接通空压机电源,启动空压机;

3. 根据试样尺寸大小,按“试验方法”标准选取两支承辊间距。支承辊上的支承销偏心2.5mm,将两支承辊分别旋转180°,即可满足支承辊10mm的调节间距;(注意:两支承辊相对工作台中心线应左右对称)

4. 将试样放在支承辊上,注意目测使试样放在工作台正中央,且两侧边与支承辊平行;

5. 将“升降”阀按钮提起为“升”的位置,并按下“快速升降”阀按钮,使工作台快速上升,待试样距上压辊5~8mm时,放开“快速升降”阀按钮,使工作台慢速上升,同时将油缸上端的调节螺母上旋限定此位(同一厚度的试样只须调一次);

6. 工作台继续上升,当试样与上压辊接触时,加载开始,观察加载速率,如果太快,此时可及时微调“调速”旋钮,降低工作台上升速度(注意:调好后不要再动了)。继续加载,直至试样断裂;

7. 试样断裂的瞬间,观察力值显示仪表;

8. 将“升降”阀按钮按下为“降”的位置,工作台下降。试验人员记录好数显表头上的数字后,将“↓”按钮按下,数显表显示为零;

9. 按上述4~8步骤重复操作,直至作完所有试样;

10. 关闭电源和气源,清理现场,将试验机擦拭干净。

七、使用注意事项

1. 试验机必须可靠接地;

2. 为保持高精度测力传感器的精度,严禁撞击、扭拧传感器体或握着传感器体搬抬设备,不允许超过传感器额定负荷使用;

3. 如果气液转换缸内油液不够,可加入20#液压油或20#机械油(南方地区夏天可用30#油、冬天可用20#油)。在加油时将工作台升至最高点,在底座上放四个高为120mm的支柱,将“升降”阀按钮按下为“降”的位置,使工作台落在支柱上,断开气源,将“升降”阀按钮往复操作多次,使系统内气压卸完,方可卸下工作台中心的活塞丝堵,将“升降”阀按钮按下为“降”的位置,按下“快速升降”阀按钮,并将“调速”阀旋钮旋至最大以加快油液流速。将油通过油缸的中心孔加入油缸,加油时油液不允许装满转换缸,油位应高出气液转换缸油标下底面30mm左右为宜,松开“快速升降”阀按钮,重新装好活塞丝堵。接通气源,使工作台上升到最高点,慢慢旋松活塞丝堵(不能完全松开,以免堵丝崩开),使油缸中的空气排出,直到无气泡的油液流出,拧紧活塞丝堵。

4. 更换油液时,参照第3条,完成其加油前所有步骤后拔下气液转换缸上的油管,即可排油,排完油后,重新装好油管后加油,最后参照第3条,完成其加油后所有步骤。

5. 每次开机前和试验机使用中,应注意观察气液分离器中是否有液体,如果气液分离器中有液体,则应用手顶起气液分离器底部的顶针放掉液体,待液体排干后放开顶针;

6. 新试验机在使用三个月或半年后应校验其精度,以后每隔一年校验一次;

八、故障及排除措施

表2所列是试验机可能出现的故障现象、原因及排除方法,可供使用者维修时参考。

表2

序号 | 故障现象 | 可能的原因 | 排除的方法 |

1 | 气压调不上去 | 1. 气源压力低 2. 管接头漏气 3. 减压阀失效 4. 压力表失效 | 1. 检查空压机或气源压力,并调高 2. 拧紧管接头 3. 拆下减压阀,修理或更换 4. 更换压力表 |

2 | 液压系统漏油 | 1. 管接头松动 2. 密封件损坏(快速升降阀、调速阀、油缸内) 3. 油管(弯头处)破裂 | 1. 拧紧管接头 2. 更换密封件 3. 更换油管 |

3 | 工作台爬行或抖动 | 油缸内有空气 | 排除空气(将工作台快速运动至上下极限位置几次即可) |

九、保修时间及保修内容

用户购置的试验机,制造厂家负责保修一年。保修时间自试验机运抵用户所在地口岸时算起。

保修内容:1. 属制造质量问题,免费修理。

2. 属运输上造成的损坏,用户可向运输部门索取赔偿。

3. 属用户使用不当造成的损坏,由用户负责,制造厂家可以派人修理,但要收取一定的费用

注意事项:1、使用前先对系统清零 2、表内程序出厂已校调好,用户不需在校对,可直接使用,否则会影响精度。

449717568

449717568